A proposito di compliance, etica e visione

Luglio 5, 2023

Mondeo investe sulla crescita

Ottobre 19, 2023

- La passivazione determina la resistenza dell’acciaio inox

- Il trattamento di elettrolucidatura amplifica il grado di passivazione degli acciai inossidabili

- Il test delle curve di polarizzazione permette di misurare il grado di passivazione

Passivazione spontanea e trattamento di passivazione degli acciai inossidabili

Quando si parla di acciaio inox, AISI 304 e ancora di più se si tratta di AISI 316 , si può avere la certezza di trovarsi di fronte a un materiale che presenta un’altissima resistenza alla corrosione.

A rendere l’acciaio inox resistente alla corrosione è la sua passivazione, vale a dire la formazione di un film protettivo invisibile, formato principalmente da ossidi e idrossidi di cromo, che protegge il resto del metallo da ulteriore ossidazione.

La passivazione dell’inox avviene spontaneamente per l’azione dell’ossigeno sulla superficie del metallo. Accanto alla passivazione spontanea, tuttavia, c’è anche una passivazione indotta che consente di accelerare e amplificare il processo promuovendo la formazione di ossido di cromo.

Il trattamento di elettrolucidatura, a cui sottoponiamo tutte le nostre valvole e collettori in acciaio inox, grazie a un impianto di elettrolucidatura all’avanguardia, amplifica la passivazione e quindi la capacità di resistenza.

L’elettrolucidatura è il sistema più efficace per accrescere la passivazione: in questo caso il metallo funziona da anodo in una cella elettrolitica e la passivazione è di natura elettrochimica. La brillantezza che il metallo acquisisce con il trattamento, risultato dell’esposizione del cromo sulla superficie, è già essa stessa un segno evidente di maggior passivazione.

L’elettrolucidatura accresce il grado di passivazione dell’acciaio inox

Abbiamo già visto come il test a nebbia salina permetta di evidenziare l’efficacia del trattamento di elettrolucidatura nell’accrescere la resistenza alla corrosione. In questo caso il risultato del test è evidente già a livello visivo, nella presenza o meno di segni di corrosione.

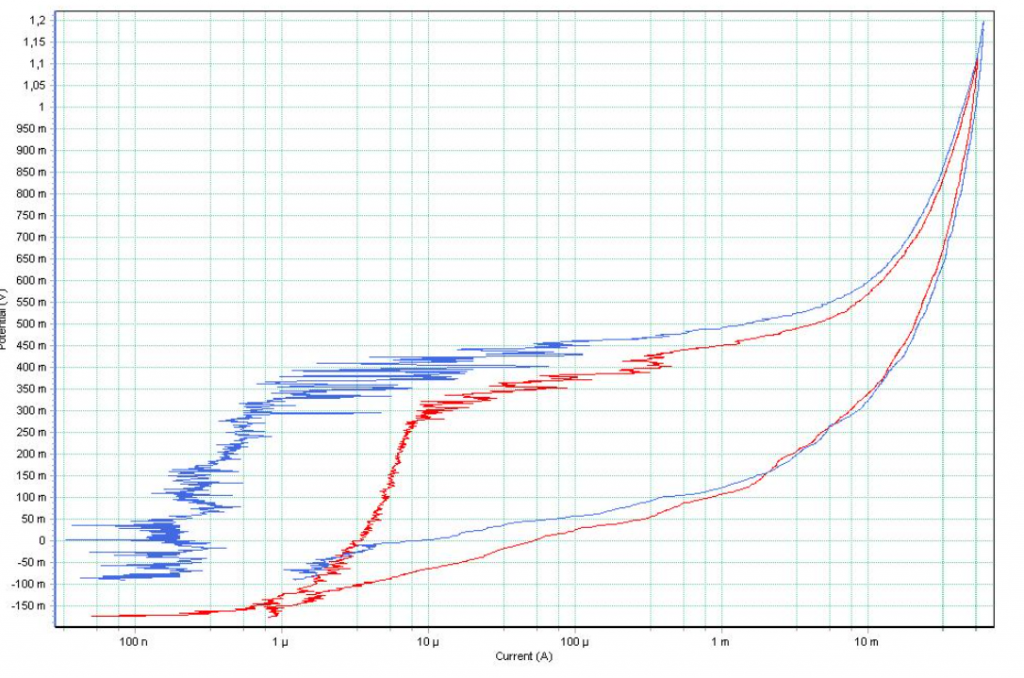

Qui vogliamo invece riportare i risultati di un’ulteriore ricerca basata sulle curve di polarizzazione, che ci ha permesso di valutare numericamente l’aumento della passivazione dopo il trattamento di elettrolucidatura. Per confermare l’idoneità del nostro processo di elettrolucidatura nel conferire un maggior grado di inossidabilità ai manufatti in inox, abbiamo commissionato il test ad esperti del settore che hanno effettuato le prove di corrosione presso i laboratori di elettrochimica del DIEF (Dipartimento di Ingegneria dei Materiali Enzo Ferrari, Università di Modena e Reggio Emilia).

I risultati hanno dimostrato l’efficienza del trattamento di elettrolucidatura

Per le prove sono stati considerati un campione di AISI 304 senza trattamento di elettrolucidatura e quattro campioni di AISI 304 elettrolucidati in punti diversi della vasca del nostro impianto, così da valutare anche l’omogeneità del trattamento.

L’andamento delle curva di polarizzazione ha messo in evidenza che in tutti i casi il campione elettrolucidato presentava un grado di passivazione superiore rispetto a quello non elettrolucidato.

Il grafico mette a confronto la curva del campione elettrolucidato (curva blu) con quella del campione non elettrolucidato (curva rossa). Si può constatare come nel caso del campione elettrolucidato per innescare il pitting o vaiolatura sia sempre necessaria una corrente maggiore, a riprova di un grado di passivazione più elevato.